Engineering Failure Analysis, Vol. 182 (Scopus Q1, SJR 1.16, H-Index 113)

Edi Purnomo; Alvin Dio Nugroho ; Wahyu Erlangga ; Kresna Adi Mahendra; Dhedy

Fatma Wijaya ; Priyo Tri Iswanto; Joko Waluyo; Muhammad Akhsin Muflikhun

Doi : https://doi.org/10.1016/j.engfailanal.2025.110195

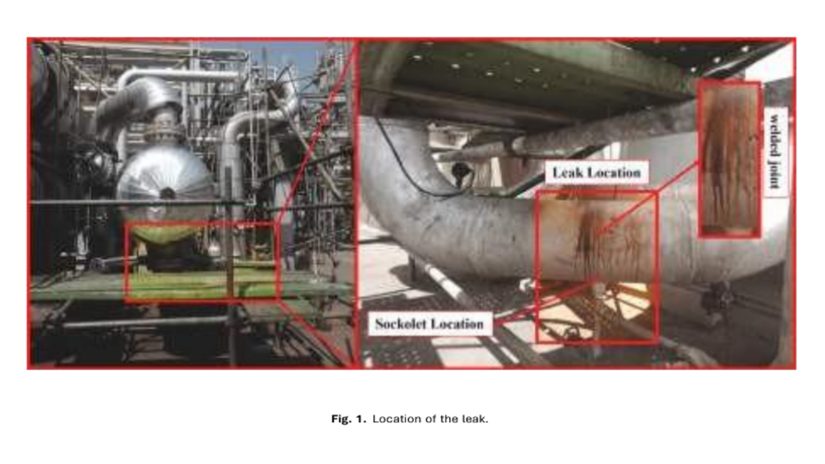

Tim peneliti dari DTMI FT UGM berhasil mengungkap mekanisme kegagalan lapisan Glass Fiber Reinforced Polymer (GFRP) pada sistem perpipaan yang beroperasi di lingkungan gas asam (sour-gas environment). Studi tersebut berawal dari kasus kebocoran pipa heat exchanger berbentuk U di salah satu fasilitas industri minyak dan gas. Pipa tersebut sebelumnya telah diperkuat dengan delapan lapisan GFRP di bagian dalam, namun mengalami kegagalan hanya dalam waktu empat bulan operasi pada suhu 120–140 °C. Melalui pendekatan multi-disiplin yang mencakup analisis visual, metalurgi, uji mekanik, serta Computational Fluid Dynamics (CFD), para peneliti menemukan bahwa kegagalan disebabkan oleh kombinasi proses erosion–corrosion, sulfide stress corrosion cracking (SSCC), dan pitting akibat kandungan klorin. Analisis menggunakan SEM-EDX menunjukkan tingginya kandungan sulfur hingga 2,18 at% pada daerah heat affected zone (HAZ), menandakan serapan gas H2S yang menyebabkan retak akibat tegangan sulfida. Selain itu, hasil uji mekanik memperlihatkan penurunan ketahanan lentur hingga 30% dan perubahan sifat material dari ulet menjadi getas. Simulasi CFD mengonfirmasi adanya turbulensi kuat dan wall shear stress tinggi di sekitar sambungan sockolet, yang mempercepat proses erosi dan penipisan dinding pipa hingga kurang dari 1 mm.

Menurut Dr. Akhsin Muflikhun, temuan ini menunjukkan bahwa penggunaan GFRP sebagai pelapis internal memiliki keterbatasan ketika diaplikasikan pada sistem perpipaan di lingkungan gas asam bersuhu tinggi. “Diperlukan pendekatan desain yang lebih menyeluruh

dengan memperhitungkan aspek aliran multifase dan reaksi kimia agresif. Kami merekomendasikan penggunaan perekat tahan suhu tinggi, desain flow-conditioning yang lebih baik, serta penerapan CFD-based predictive maintenance untuk memperpanjang umur operasi sistem,” jelasnya. Riset ini tidak hanya memberikan pemahaman baru terhadap kegagalan material komposit dalam industri migas, tetapi juga membuka peluang penerapan metode simulasi prediktif untuk perawatan berbasis data (data-driven predictive maintenance) di masa depan.

Kontributor: Rita Yulianti, S.IP.